A Indústria 4.0 é tema central nas empresas da indústria nacional. O assunto é amplamente discutido gerando as mais diversas opiniões e discussões. No entanto, acima de tudo, existem os casos de sucesso de implementação das tecnologias disponíveis e resultados muito satisfatórios.

O gerente de Projeto Estratégico da Mercedes-Benz do Brasil, Rafael Gazi, que atua liderando a implementação e a difusão da cultura da Indústria 4.0 na empresa desde 2018, comenta que o País ainda está dando os primeiros passos quando falamos em ser suficientemente tecnológicos, e que isso se deve não apenas ao desconhecimento sobre o tema, mas, também, à extensão territorial.

“Na minha visão, o Brasil, de forma geral, está caminhando entre as Indústrias 2.0 e 3.0, pelo fato de o País ser muito grande e ter uma diversidade enorme de empresas, de organizações e de níveis de profundidade na tecnologia. Naturalmente, existem organizações e empresas que já estão na ponta, já vivenciam a Indústria 4.0 no seu dia a dia, enquanto existem outras que, talvez, não tenham nem iniciado a Indústria 2.0,”, afirma Gazi.

Uma pesquisa da Fiesp, com várias empresas brasileiras, mostra que apenas 30% deram início a algum processo de implementação de um dos pilares da Indústria 4.0, enquanto 25% ainda segue planejando o início dessas atividades.

Para Rafael, as empresas que já aplicam a Indústria 4.0 podem exercer influência para outros negócios.

“Existem os lighthouses (players de mercado, que foram as primeiras empresas a adotarem processos da Indústria 4.0 e se tornaram referências no tema) que já vivenciam e já aplicam as tecnologias, servindo até de inspiração para outras organizações. Eu acredito que elas incentivam e mostram que as tecnologias da Indústria 4.0 não são apenas bonitas, ou uma tendência, mas que elas geram resultados e buscam atingir o objetivo de melhoria da competitividade dos negócios e, por consequência, a melhoria na competitividade do Brasil”, ressalta o gerente de Projeto Estratégico da Mercedes-Benz do Brasil.

Já o Key Account Manager da KUKA Roboter do Brasil, Patrick Polak, esclarece que o payback é um dos principais benefícios em apostar nas tecnologias.

“Estamos falando de metade das empresas que conhecem o conceito de Indústria 4.0 e apenas 1/3 delas que realmente estão planejando implementar algo. Pelo que vemos nas empresas que aplicam alguma iniciativa, o retorno sobre o investimento é garantido, principalmente, naquelas que levam isso como uma transformação holística, como no caso da Mercedes-Benz, onde percebemos um grande retorno, mas com uma transformação integral da empresa”, reforça Patrick.

Primeiros passos

O executivo da Mercedes-Benz indicou os caminhos que as empresas precisam seguir antes de inserir a indústria 4.0 em suas produções.

“Segundo uma pesquisa realizada pela FIESP em parceria com o SENAI-SP, cerca de 41% das empresas não utilizam o Lean Manufacturing, ou Manufatura Enxuta, que é um sistema de gestão para aumento de eficiência e de produtividade, com a redução de erros e desperdícios na produção. Na Mercedes-Benz enxergamos que a Indústria 4.0 é um passo a ser dado posterior ao Lean, porque se alguma organização decide implementar uma tecnologia em um processo que já não está em um alto nível de eficiência, ela vai automatizar a ineficiência, ou seja, ela vai ter um processo caro, de alto custo de investimento e ineficiente”, reitera Rafael.

E um dos principais desafios para isso é mudar o mindset para um modo de pensar mais inovador, compreendendo quais são os problemas operacionais no dia a dia.

“Quando falamos em Indústria 4.0, discutimos inovação de ponta e sobre desbravar o desconhecido. Então, é muito mais importante você ter uma mentalidade focada na inovação, na ideação e até na tentativa e erro, obviamente, que em uma escala bastante reduzida, para poder dar início nessa jornada”, informa Gazi

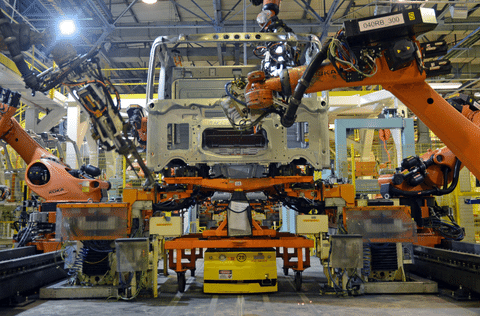

Desenvolvimento da robótica na Indústria 4.0

A robótica é um dos pilares da Indústria 4.0, que conta com diversas ferramentas de IoT (Internet das Coisas), com softwares para integração, AGVs, entre outros dispositivos e equipamentos que auxiliam na colaboração, no ganho de tempo e na produtividade.

“Na Indústria 4.0, basicamente, se fala mais na robótica avançada. Na Mercedes-Benz fornecemos os AGVs e robôs industriais em tarefas de montagem, desde a fabricação das cabines até a montagem final. Isso mostra que a robótica avançada possibilita grande flexibilidade. Porém, a base da Indústria 4.0 é a Internet das Coisas (IoT) e a robótica consegue ter ferramentas de integração com a IoT para que os robôs consigam, também, enviar dados para controle de manutenção preditiva, estatística de falhas, entre outras informações”, relata Patrick.

A robótica nas fábricas da Mercedes-Benz

Desde AGVs até robôs colaborativos, a Mercedes-Benz possui processos robotizados com equipamentos da KUKA Roboter, fundamentais para a sua produtividade, especialmente na linha de caminhões, em atividades mais repetitivas e que exigem elevada precisão, assertividade e repetibilidade.

“Nossa fábrica de caminhões em Aksaray, na Turquia, possui AGVs da KUKA aplicados na área de montagem bruta, em que é feita a solda das cabines. A KUKA trouxe uma tecnologia bastante disruptiva, com a aplicação das rodas omnidirecionais nesses AGVs. Isso foi um diferencial, até competitivo, porque eles têm uma capacidade de se mover em todos os eixos e em todas as direções. Desta forma, conseguimos adaptar nossa montagem bruta em um espaço pequeno e compacto. Foi um projeto importantíssimo, e de extrema relevância, com a parceria da Mercedes-Benz e da KUKA”, certifica Rafael.

No Brasil, a Mercedes-Benz também conta com a parceria com a KUKA Roboter para aumentar e melhorar a sua produtividade. “Utilizamos centenas de robôs KUKA em nossa montagem bruta de cabines, em Juiz de Fora (MG), sendo de extrema importância, porque esse é um processo que demanda máxima precisão, robustez e estabilidade, e os robôs KUKA nos apoiam para alcançarmos esses resultados”, comprova Gazi.

Adicionalmente, na fábrica de São Bernardo do Campo (SP), a Mercedes-Benz possui uma aplicação colaborativa da KUKA, para aplicar um selante na carcaça dos eixos que produz. “O LBR iiwa R820, com capacidade de 14 kg, com um sistema de verificação de posicionamento da carcaça de eixo, foi uma das primeiras aplicações colaborativas na Mercedes-Benz e, na totalidade, ele trabalha de forma autônoma sem enclausuramento de segurança necessário da robótica convencional. Nós temos essa aplicação com bastante sucesso, servindo de exemplo até para as nossas outras fábricas”, assegura o gerente de Projeto Estratégico da Mercedes-Benz do Brasil.

Patrick complementa sobre o uso da robótica tradicional nas fábricas da Mercedes-Benz. “Na planta da Mercedes-Benz em São Bernardo do Campo possuímos várias aplicações de robôs nas áreas de eixos, de motores, então temos robôs em todos os setores periféricos para criar os produtos que serão utilizados na montagem dos caminhões”, pontua.

Resultados e impactos da Indústria 4.0 na Mercedes-Benz

Com todas as aplicações utilizadas, tendo como base as tecnologias organizacionais, somadas à robótica, a Mercedes-Benz conquistou grande retorno em sua capacidade de gestão e de produção.

“Olhando todas as aplicações da Indústria 4.0, de forma global, e falando, também, sobre toda renovação dos nossos processos produtivos, conseguimos melhorar em 15% a eficiência dos nossos processos de fabricação e montagem de caminhões, além de uma melhoria de 20% de eficiência logística”, corrobora Gazi.

Capacitação profissional para a robótica

A Mercedes-Benz do Brasil possui parceria com o Senai e com a KUKA visando qualificar seus colaboradores para operações robóticas.

“Temos uma unidade do Senai dentro da Mercedes-Benz em que oferecemos módulos específicos, com conceitos de programação e robótica, e, em diversos passos gradativos, inserimos determinadas tecnologias, mostrando e trazendo a consciência dos operadores sobre quais são os benefícios de cada uma delas”, complementa Rafael Gazi.

KUKA Roboter e Mercedes-Benz

Há quase um século, a KUKA Roboter é fornecedora da Mercedes Benz. A sinergia entre as duas companhias teve início em 1927, na Alemanha, para atender uma necessidade na fabricação de caminhões de lixo da montadora. Depois disso, as empresas nunca pararam de trabalhar juntas e seguem até os dias atuais.

“As empresas trabalham juntas há quase 100 anos. Em 1927, a Mercedes-Benz já fazia caminhões e havia demanda para a entrega de caminhões de coleta de lixo na Alemanha e, na época, a KUKA foi a parceira escolhida para criar os compactadores que vão sobre o caminhão. Em 1958, a KUKA criou uma linha de solda automática, ainda sem robôs. No ano de 1973, a empresa desenvolveu o primeiro robô industrial elétrico e iniciou as conversas com a Mercedes-Benz para a sua utilização. Mais tarde, em 1978, a Mercedes-Benz foi a primeira montadora no mundo a utilizar um robô KUKA em sua linha de produção”, contou Polak.

E ainda hoje, as empresas caminham juntas no desenvolvimento de novos produtos e possuem uma colaboração, não somente comercial muito interessante, como, também, tecnológica.

“A fábrica da Mercedes-Benz em Sindelfingen, na Alemanha, conta com profissionais da KUKA nos departamentos de desenvolvimento de tecnologia para criar os padrões que a montadora utiliza na fabricação. Assim, é possível criar soluções sob medida e apropriadas para o uso da Mercedes-Benz”, finaliza Patrick.

Uma resposta

São notícias veiculada nesse artigo que ainda estamos muito atrasados e aponta uns dos motivos da nossa produtividade está aquém dos países mais desenvolvidos. Cada vez mais a alta tecnologia nos manterá distante dessas nações se não houver o preparo de mão de obra que possa atender esse gap entre a demanda que solicitada. A base se resumo na educação que transita da básica, que inclui o ensino fundamental e o ensino médio, e que, com a nova Lei de Diretrizes e Básica da Educação, já permite de forma ampla a concomitância com o ensino técnico. Está mão de obra que estamos carecendo. Como um exemplo de paradigma de péssima situação, citamos que o Facebook, Amazon, Telegram e Instagram estão oferecendo 50 mil vagas para preparar mão de obra para o setor de informática em virtude da falta de jovens que possam responder a essa necessidade premente. Evolução tecnológico não tempo para esperar, ou nos preparamos ou seremos eternos pagadores de royalties. Vide que no atual governo já tivemos 4 titulares da pasta do Ministério da Educação e o novo exame do PISA ( Exame Internacional) poderá reproduzir o nosso atrasado secular nessa prioritária área para nos levar a uma posição mais honrosa no contexto mundial. Uma Nação se faz com livros e homens. (Monteiro Lobato). Precisamos deixar de sermos um país estranho!