Brasil 4.0

Brasil 4.0

Grupo de renomados fabricantes se reúne em São Paulo para discutir as possibilidades criadas pelo advento da Indústria 4.0 e os caminhos a serem percorridos.

Por Paulo Martins

O Ministério de Ciência, Tecnologia, Inovação e Comunicações, juntamente com o BNDES, lançou um plano de IoT (Internet of Things, ou Internet das Coisas) para o Brasil, sugerindo diversas iniciativas e recomendações de projetos para quatro áreas que foram consideradas prioritárias: Cidades, Saúde, Rural e Indústria.

É um bom começo, mas espera-se que o referido plano venha a constituir uma política de estado, e não uma mera política de governo. Para quem está atrasado no mundo da competitividade, como o Brasil, apenas lançar ideias não basta. É preciso estabelecer um fluxo firme e contínuo de ações para criar um processo contínuo e vigoroso de desenvolvimento.

Independentemente de ações governamentais, a indústria vem dando bons exemplos e fazendo sua parte. Um bom exemplo dessas ações foi a realização do evento “Do Sensor à Nuvem – Simpósio de Soluções em Automação, Integração e Produtividade”, no mês de agosto, em São Paulo.

Durante todo o dia, especialistas ligados a um pool de empresas fizeram palestras para apresentar os caminhos e as soluções para automação dos processos industriais de forma a permitir a evolução da manufatura brasileira em direção às novidades da chamada Indústria 4.0.

O encontro foi realizado por cinco fabricantes tradicionais no cenário mundial e que possuem operação no Brasil: Danfoss, Kuka Roboter, Rittal Sistemas Eletromecânicos, SICK e WAGO. A organização do evento foi feita pela Revista Potência.

O encontro foi realizado por cinco fabricantes tradicionais no cenário mundial e que possuem operação no Brasil: Danfoss, Kuka Roboter, Rittal Sistemas Eletromecânicos, SICK e WAGO. A organização do evento foi feita pela Revista Potência.

Entre os temas abordados, estiveram aqueles que mais têm gerado repercussão no setor produtivo, como: vantagens e oportunidades da utilização da IoT pelas empresas; por que usar computação em nuvem; realidade do mercado de robótica no Brasil e no mundo; produtos, soluções e tecnologias que ajudam a integrar as empresas ao universo da Indústria 4.0; segurança e eficiência. O leitor pode conferir um resumo dessas discussões nas próximas páginas. Entretanto, essa história não acaba aqui. Muito pelo contrário, está só começando. E promete ir longe, muito longe.

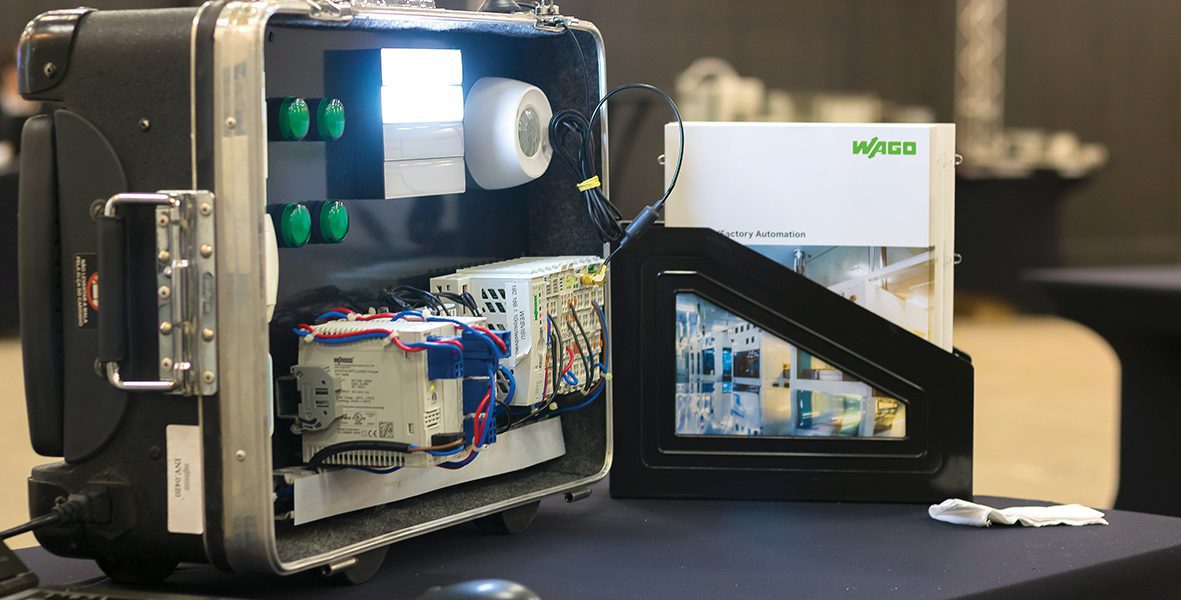

Confira algumas fotos do evento

A era da conectividade

A experiência da Danfoss no universo da Indústria 4.0 foi o tema abordado por João Pratas, gerente e Produtos e Aplicações LAM da empresa. A Danfoss possui quatro divisões: Power Solutions, Heating, Cooling e Drives. No momento o foco da companhia está voltado para as megatendências, como a conectividade. Assim, o inversor de frequência, um de seus produtos, passa a ter uma participação bastante importante nesse processo.

“Quando falamos de suporte para times de manutenção, significa que o inversor de frequência está deixando de ser equipamento estático nas plantas para ser um equipamento que vai cada vez mais suportar os times de manutenção e fazer autorregulação em função da condição”, comenta João.

“Quando falamos de suporte para times de manutenção, significa que o inversor de frequência está deixando de ser equipamento estático nas plantas para ser um equipamento que vai cada vez mais suportar os times de manutenção e fazer autorregulação em função da condição”, comenta João.

Acompanhando as tendências e necessidades do mercado, a Danfoss tem evoluído, por exemplo, no desenvolvimento de suas soluções. No passado, para criar um produto novo era preciso fazer um grande número de protótipos e fazer várias correções para se chegar ao resultado desejado, o que demandava tempo e dinheiro. Hoje, com base nas experiências da própria empresa e também dos clientes, a Danfoss faz esse trabalho por meio de impressoras 3D. “De forma assertiva, ágil e rápida nós conseguimos facilmente idealizar ou projetar um equipamento para o mercado”, conta João.

A área de Serviços, por exemplo, é bastante ligada à conectividade. Hoje é possível contar com suporte remoto e a utilização de tecnologias de infraestrutura de TI para realizar a monitoração dos equipamentos, e, diante disso, tomar as ações necessárias para garantir o aumento do tempo de vida útil desses ativos.

João diz que a proposta da empresa é ajudar os clientes a trabalharem de forma preditiva em relação a seus equipamentos, e assim proporcionar a redução dos tempos de parada nas fábricas. A Danfoss consegue fazer essa predição e informar ao usuário que, em função da condição de funcionamento, poderá haver uma falha.

O cliente pode ter acesso em tempo real às informações de funcionamento de seu inversor de frequência, se o equipamento estiver conectado à nuvem. Pode haver a conexão não só do cliente com seu equipamento, mas também do inversor de frequência com a nuvem e com os parceiros da Danfoss, de forma a garantir a realização de manutenção pré-agendada, e não apenas de ações corretivas.

Outro aspecto abordado por João Pratas é a parte de treinamento, área essa que é muito solicitada por aqueles que utilizam soluções Danfoss ou conhecem a empresa. Uma das dificuldades verificadas no Brasil no campo do ensino e qualificação é a grande dimensão do País, que dificulta o deslocamento dos profissionais que buscam uma qualificação mais especializada.

Outro aspecto abordado por João Pratas é a parte de treinamento, área essa que é muito solicitada por aqueles que utilizam soluções Danfoss ou conhecem a empresa. Uma das dificuldades verificadas no Brasil no campo do ensino e qualificação é a grande dimensão do País, que dificulta o deslocamento dos profissionais que buscam uma qualificação mais especializada.

Por isso, a Danfoss utiliza a realidade virtual para aplicar seus treinamentos. Com os recursos disponíveis, mesmo à distância, o aluno consegue ter uma experiência próxima à de estar manipulando um equipamento físico.

Acompanhamento remoto

Em sua segunda participação no Simpósio do Sensor à Nuvem, João Pratas, gerente e Produtos e Aplicações LAM da Danfoss apresentou a palestra “Digital services – Cases in the AC-drives business”.

Como possibilidade, ele citou uma solução técnica baseada no inversor de frequência utilizando sensor externo (ou do próprio inversor) e conexão com a nuvem. Alavancando as medições e monitorações e transportando para nuvem, é possível realizar ações de serviços e manutenções nos equipamentos, e assim reduzir o downtime, manter a confiabilidade do equipamento e proporcionar a extensão do tempo de vida útil do mesmo.

A ideia é sair da ação reativa para algo planejado, ou seja, focar cada vez mais em ações preditivas para melhorar a eficiência e reduzir os custos provocadas por paradas inesperadas envolvendo os equipamentos.

João informa que a Danfoss disponibiliza serviços remotos para ação corretiva (suporte realizado por técnicos especializados). A proposta é trabalhar a monitoração remota durante todo o ciclo de vida do equipamento e garantir a disponibilidade do mesmo.

Sobre o funcionamento do Remote Expert Support, vamos considerar um equipamento Danfoss que esteja conectado em qualquer protocolo de comunicação (pode ser uma rede Ethernet conectada com um gateway) e que haja conexão dos técnicos via cloud com o chão de fábrica. É possível acessar os equipamentos utilizando as ferramentas de programação do equipamento e garantir essa conectividade segura utilizando internet com ou sem cabeamento. Entre as vantagens do suporte está a disponibilidade imediata dos técnicos de serviço para realizar reparos remotamente.

A monitoração remota pode ser acessada diretamente pelo cliente ou pelos técnicos, mas sempre sob autorização do cliente. O acesso via portal vai permitir criar variáveis de monitoração e parâmetros que indicam o funcionamento normal de um equipamento. Através dessa avaliação, é possível realizar a manutenção planejada.

João reforça que uma monitoração eficaz da aplicação pode garantir a confiabilidade do equipamento do cliente. “Com foco na confiabilidade do equipamento, aliado à manutenção, vamos conseguir que, do ponto de vista do cliente final, que ele consiga otimizar custos da operação e reduzir tempos de downtime”, comenta.

Falando de monitoramento de toda a aplicação (inversor de frequência, motor e equipamentos que estão na periferia da aplicação), é possível fazer manutenções preventiva e preditiva e monitoração da condição.

Mercado de robótica

O mercado de robótica no mundo, a realidade do Brasil e como faremos para passar “Dos 10 aos 200 robôs por 10 mil trabalhadores” foram os temas abordados por Edouard Mekhalian, diretor geral da Kuka Roboter no Brasil.

A International Federation of Robotics tem um levantamento que indica o número de robôs industriais instalados que os países têm para cada 10 mil trabalhadores de chão de fábrica. A última estatística disponível é de 2016. Na ocasião, o primeiro colocado no ranking foi a Coreia do Sul, com 631 robôs para 10 mil trabalhadores atuando em processos de manufatura. Na sequência, apareciam os seguintes países: Singapura (488 robôs), Alemanha (309) e Japão (303). A média mundial era de 74 robôs para cada 10 mil trabalhadores.

A International Federation of Robotics tem um levantamento que indica o número de robôs industriais instalados que os países têm para cada 10 mil trabalhadores de chão de fábrica. A última estatística disponível é de 2016. Na ocasião, o primeiro colocado no ranking foi a Coreia do Sul, com 631 robôs para 10 mil trabalhadores atuando em processos de manufatura. Na sequência, apareciam os seguintes países: Singapura (488 robôs), Alemanha (309) e Japão (303). A média mundial era de 74 robôs para cada 10 mil trabalhadores.

Essa estatística praticante coincide com o gráfico dos países mais produtivos do planeta. “Não estou dizendo que somente a robótica é responsável por isso, mas ela representa uma boa parte, pois gera um grande benefício para esses processos”, comenta Edouard.

A China busca se tornar o país mais competitivo e produtivo até o ano 2025, e para isso tem investido pesado em automatização, por exemplo. Em 2016 ela tinha 68 robôs a cada 10 mil trabalhadores. Estima-se que hoje esse número esteja na casa das 80 unidades. Somente neste ano, a China deve consumir mais de 100 mil robôs.

Na mesma lista o Brasil aparece em uma aposição ingrata, com apenas 10 robôs a cada 10.000 trabalhadores. “Esse é um número que mostra, de um lado, o quanto estamos atrasados, mas também o quanto podemos melhorar nesse setor específico de aplicação de robôs industriais”, opina Edouard.

O Brasil tem hoje 35 mil robôs funcionando em chão de fábrica. Para chegar pelo menos à média mundial (74 unidades), seria preciso instalar mais 250 mil robôs. Hoje, o País consome cerca de 1.500 robôs por ano. “Existe um trabalho hercúleo para ser feito para conseguirmos atingir a média mundial. Está aí um ponto em que todos nós podemos trabalhar, para melhorar a nossa produtividade e competitividade”, complementa o diretor da Kuka Roboter.

Para Edouard, um dos fatores que mais atrapalharam o desenvolvimento do Brasil é que nos seus 518 anos de existência, houve 367 anos de escravidão e 225 anos de Capitanias Hereditárias. A atividade industrial brasileira é relativamente nova. “Dos grandes países, nós fomos o mais atrasado a entrar na fase industrial. Estamos pelo menos 150 anos atrasados”, lamenta o executivo.

A solução para o País dar um salto de 10 para 200 robôs industriais por 10.000 trabalhadores envolve uma série de providências, como: busca por produtividade, qualidade e competitividade; aumento de vendas, com aumento de produção, aliado a preços e custos mais competitivos; condições de maior poder de compra/consumo da população, sem abrir mão de poupança de longo prazo; financiamento da produção e do consumo com taxas decentes; diversificação nas modalidades de comercialização de bens semiduráveis e de consumo maciço; reformulação do estado da arte do maquinário industrial brasileiro e um sólido e duradouro planejamento social, econômico e estratégico.

Tipos de robôs

Em sua segunda palestra, Edouard Mekhalian, diretor geral da Kuka Roboter no Brasil, apresentou as “Últimas tendências em robotização industrial”. Completando 120 anos em 2018, a Kuka fabrica robôs elétricos há quase 43 anos, sendo um dos primeiros fabricantes desse tipo de solução no mundo. A empresa está presente no Brasil desde 1996.

Hoje os robôs industriais têm dezenas de aplicações diferentes nos processos industriais. Entre as mais comuns, podem ser destacadas funções como solda, manipulação, solda-ponto, etc.

Hoje os robôs industriais têm dezenas de aplicações diferentes nos processos industriais. Entre as mais comuns, podem ser destacadas funções como solda, manipulação, solda-ponto, etc.

Uma das possibilidades aderidas pelo mercado usuário desse tipo de equipamento é a chamada aplicação cooperativa. Esse tipo de aplicação requer um robô universal, convencional, mas do tipo safe (seguro) – aquele que tem duplo canal de controle para cada um dos eixos. Um robô desse tipo pode ficar em uma determinada área sem cerca de proteção (isso está dentro da norma, inclusive), mas a célula precisa contar com o sistema de segurança que detecta a aproximação de pessoas e leva o robô a reduzir sua velocidade de trabalho ou até mesmo parar.

Edouard diz que muitos profissionais acreditam que essa seria uma aplicação do tipo colaborativa, o que ele discorda. “Colaborativa é uma aplicação onde a pessoa fica o tempo todo ao lado do robô e o robô interage com essa pessoa nessa aplicação”, explica. Quando se fala em aplicação colaborativa, o robô tem que dispor de um nível de segurança e atendimento às normas que os equipamentos convencionais não têm.

Em termos de aplicação, os robôs colaborativos permitem ao usuário navegar em praticamente todas as áreas que a robótica já atende, com a vantagem de que esse tipo de equipamento pode trabalhar realmente ao lado do operador e fazendo algumas funções a mais, com a sensibilidade que ele tem e os robôs convencionais não dispõem (por exemplo, medição, testes, rebitagem, colagem, montagem e polimento, entre outras tarefas).

Mas a aplicação cooperativa ainda tem vantagens em relação à convencional, porque permite redução drástica de vários elementos em torno do robô. Além disso, o tempo entre parada e volta à produção – devido à aproximação e afastamento de uma pessoa – é muito curto, o que facilita inclusive o próprio layout da área de fabricação.

Edouard deu mais detalhes sobre a relação existente entre segurança e determinados tipos de aplicação de robôs. No uso do robô convencional, deve-se ter uma cerca que separe a área do equipamento da pessoa, e para que ela tenha acesso pela porta é preciso de uma chave duplo-canal. Há outra aplicação similar, mas em vez da grade, utiliza-se cortina de luz. Existem ainda áreas comuns de acesso entre robô e pessoa que requerem o uso de equipamentos de segurança. Já nas situações onde existem interações, aí o robô precisa ser do tipo colaborativo e a solução deve atender normas específicas.

De qualquer forma, processos que envolvam robôs requerem apreciação de risco. Se os riscos forem grandes, serão necessárias medidas que reduzam essas possibilidades a níveis residuais aceitáveis.

Na temperatura certa

“IT na indústria – Rittal IoT Interface” foi o tema da palestra apresentada por André Luis Biscaro, gerente de Produto e Assistência Técnica da Rittal Sistemas Eletromecânicos.

Segundo o especialista, a temperatura é uma das grandezas que merecem grande atenção no ambiente profissional. Estima-se que 57% dos problemas relacionados aos equipamentos eletrônicos nos painéis na indústria se devem à temperatura. As outras causas que mais criam problema são: vibração (21%), umidade (16%) e poeira (6%). Sobre o impacto da elevação da temperatura nos componentes eletrônicos, conclui-se que quanto maior a temperatura no interior do painel, menor a vida útil dos componentes eletrônicos.

Segundo o especialista, a temperatura é uma das grandezas que merecem grande atenção no ambiente profissional. Estima-se que 57% dos problemas relacionados aos equipamentos eletrônicos nos painéis na indústria se devem à temperatura. As outras causas que mais criam problema são: vibração (21%), umidade (16%) e poeira (6%). Sobre o impacto da elevação da temperatura nos componentes eletrônicos, conclui-se que quanto maior a temperatura no interior do painel, menor a vida útil dos componentes eletrônicos.

André apresentou detalhes da tecnologia da Rittal de climatização para controle de temperatura no interior dos painéis, chamada Blue e+. Trata-se de um condicionador de ar que permite três tipos de montagem para o cliente controlar a temperatura no interior do painel: exterior, parcialmente embutido e embutido.

A solução tem dimensões padronizadas para todas capacidades de refrigeração, que vão de 2.000 até 6.000 W, e é dotada de tecnologia Inverter (placa multi-tensão, não precisa usar transformador). São três tipos de funcionamento: com Heat Pipe (trocador de calor), híbrido e com compressor.

Blue e+ possibilita o controle preciso da temperatura no interior do armário, gerando aumento da vida útil dos componentes eletrônicos.

O condicionador Blue e+ destaca-se ainda pelas certificações internacionais que possui, podendo ser instalado no mundo inteiro. A solução atende à norma IEC 61439 para painéis certificados.

Blue e+ vem com display touch screen de alto grau de proteção (IP55), é muito robusto e pode ser instalado até em aplicações semiexteriores. A solução é adequada para utilização em temperaturas de -20ºC a 60ºC.

Existe também a possibilidade de fazer a análise, parametrização e programação do condicionador de ar via smartphone através da comunicação NFC. Também por aplicativo é possível solicitar peças de reposição do condicionador de ar para fazer manutenção. Todas as informações são indicadas no display (temperatura de retorno, eficiência energética, dados de manutenção, indicação de abertura de porta, etc.

Outra novidade é Interface IoT para o Blue e+, que estará disponível brevemente no Brasil. A Interface IoT interconecta os condicionadores de ar Blue e+ com o sistema de monitoramento do cliente. A transferência de dados pode ser feita através dos protocolos mais comuns de comunicação: TCP/IP, SNMP, ModbusTCP, Ethernet (Profinet), OPC UA e CAN bus. O monitoramento remoto através de servidor da web integrado permite a parametrização e análises através da criação de painéis de visualização (dashboards) personalizados.

A solução consiste em um invólucro compacto para simples instalação em armários existentes, fixação em trilho DIN ou na própria unidade de resfriamento Blue e+.

Tecnologia inovadora

Fernando Vasconcelos da Costa, engenheiro de aplicação sênior em soluções para distribuição de energia da Rittal falou sobre o tema “Painéis para distribuição de energia em baixa tensão utilizando gavetas extraíveis”.  A Rittal disponibiliza ao mercado soluções integradas (painéis) para distribuição de energia, climatização, infraestrutura de TI e acondicionamento de componentes.

A Rittal disponibiliza ao mercado soluções integradas (painéis) para distribuição de energia, climatização, infraestrutura de TI e acondicionamento de componentes.

Costa iniciou destacando uma questão que gerou polêmica no mercado de painéis. Os painéis PTTA são parcialmente testados, sistema esse no qual alguns dos testes exigidos podem ser feitos via cálculo. Entretanto, esse fato não foi bem interpretado por fabricantes e clientes finais e os termos acabaram causando grande confusão no mercado. A nova série normativa IEC 61439 surgiu então com o principal objetivo de esclarecer e abolir termos mal interpretados, incorporando a certificação através da verificação de projeto.

Diferentemente da IEC 60439, a IEC 61439 tem um tipo de certificação referenciada por projeto – toda parte de especificação, informações técnicas, nível de curto-circuito, corrente nominal e forma de separação são exigidas num relatório específico amarrando às aprovações do laboratório do fabricante, que tem que mostrar os testes efetuados. “Quando se tem um fabricante de renome e que te oferece essas opções de certificação de uma forma mais simples e facilitada, se torna mais fácil você construir a elaboração de um painel certificado. É isso que a Rittal tem para oferecer para os clientes: a elaboração de certificação de uma forma facilitada”, comenta Costa.

Na sequência, o especialista falou sobre o Sistema de Distribuição de Energia – Painéis Compartimentados Rittal Ri4Power Forma 1-4 para Centro de Controle de Motores e Quadro Geral de Baixa Tensão com unidades extraíveis.

A Rittal apresentou uma inovação no sistema de gavetas extraíveis. A ideia é levar um novo conceito para os CCMs de BT utilizando uma nova tecnologia alemã de pressão de contatos. A Rittal fez uma parceria com uma empresa alemã e obteve exclusividade para utilizar esse tipo de produto em seu sistema de gavetas.

A Rittal apresentou uma inovação no sistema de gavetas extraíveis. A ideia é levar um novo conceito para os CCMs de BT utilizando uma nova tecnologia alemã de pressão de contatos. A Rittal fez uma parceria com uma empresa alemã e obteve exclusividade para utilizar esse tipo de produto em seu sistema de gavetas.

A maioria dos CCMs de gavetas extraíveis do mercado utilizam garra de barras na parte traseira do CCM e o conector de comando também na parte traseira – conforme observa Costa, isso não chega a ser um problema, é funcional, porém, numa manutenção, dependendo da instalação e da disposição da sala elétrica, pode não haver acesso apropriado para fazer a trabalho necessário, pois o acesso à parte traseira pode ser difícil.

Com a solução que a Rittal utiliza, tem-se todo acesso à manutenção e monitoramento na lateral ou na frente da coluna. Então, é possível trabalhar com o CCM encostado na parede, por exemplo e ainda assim fazer toda a manutenção.

As gavetas são construídas em conformidade com as normas NBR IEC 60439-1 e IEC 61439-1/2 (sistema de extração e bloqueio da gaveta). Outra vantagem do sistema de pressão de contatos é a qualidade da conexão.

Sensores inteligentes

“Smart sensors – A porta de entrada para a Indústria 4.0” foi o tema explorado no evento por André Burati, gerente de Produto responsável pela linha de sensores e cortinas de luz da SICK.

Conforme observa Burati, foi-se a época em que os sensores serviam apenas para fazer detecção. Hoje é possível capturar muito mais informações e disponibilizar isso na nuvem. “O sensor deixou de ser simplesmente para detectar, ligar e desligar. Ele tem inteligência, muita tecnologia e pode fazer qualquer coisa que o usuário queira”, diz.

Conforme observa Burati, foi-se a época em que os sensores serviam apenas para fazer detecção. Hoje é possível capturar muito mais informações e disponibilizar isso na nuvem. “O sensor deixou de ser simplesmente para detectar, ligar e desligar. Ele tem inteligência, muita tecnologia e pode fazer qualquer coisa que o usuário queira”, diz.

Os sensores inteligentes permitem que o usuário tenha mais informações da situação de campo e assim tome melhores decisões. “Você consegue se antecipar e diminuir as falhas que se têm hoje nas máquinas e que interrompem a produção. Isso aumenta o ganho dos seus processos, do seu negócio, da sua empresa”, analisa Burati.

Nos casos de mudança de produto em uma linha de produção, o usuário consegue, via protocolo IO-Link, reparametrizar o sensor sem parar a linha de produção. Se houver choque mecânico que danifique o sensor e obrigue a troca, o tempo de reparametrização do novo dispositivo é zero, caso seja um sensor inteligente. “Quando você pluga o sensor inteligente no sistema, este já sabe qual a parametrização do sensor anterior e carrega a parametrização na hora”, detalha Burati.

A lógica incorporada ao sensor é outro destaque. A solução pode ajudar, por exemplo, na contagem de etiquetas em um processo. Uma vez que se sabe o tamanho do rolo de etiquetas, é possível antecipar informações de uso ao operador para que ele providencie um rolo extra e faça a troca antes do processo parar.

O IO-Link é uma rede de comunicação ponto a ponto que permite obter o máximo possível de informações dos sensores inteligentes. Trata-se de um protocolo simples, eficiente e aberto, totalmente integrado em redes Ethernet e que se comunica com qualquer protocolo padrão internacional de mercado.

O especialista da SICK relata que ao empregar um sensor analógico, o usuário pode ter problemas com descarga eletrostática, inclusive chegando ao ponto de usar um cabo blindado para passar o sinal até controlador. Com o protocolo IO-Link não haveria esse tipo de risco, porque a informação já trafega no formato digital. Todo o processamento de conversão de sinal, da maneira mais precisa possível, é feito no próprio sensor, ou seja, ele entrega a informação já ‘tratada’, de forma rápida e eficiente.

O especialista da SICK relata que ao empregar um sensor analógico, o usuário pode ter problemas com descarga eletrostática, inclusive chegando ao ponto de usar um cabo blindado para passar o sinal até controlador. Com o protocolo IO-Link não haveria esse tipo de risco, porque a informação já trafega no formato digital. Todo o processamento de conversão de sinal, da maneira mais precisa possível, é feito no próprio sensor, ou seja, ele entrega a informação já ‘tratada’, de forma rápida e eficiente.

O uso do IO-Link com smart sensors produz vários benefícios: como a solução é padronizada, é possível fazer manutenção programada e trabalhar com parametrização remota; redução do tempo de parada e de cabeamento; é possível ter menos tipos de sensores diferentes no estoque, porque não é exigido um sensor específico (o sensor é o mesmo, só muda a programação) e redução do tempo de parada setup.

Sistemas de visão

As possiblidades proporcionadas pela aplicação dos sistemas de visão na automação industrial estiveram entre os destaques apresentados por André Petroff, Head da equipe de Marketing e Produtos da SICK.

A proposta, destacou ele, foi desmistificar o uso de câmeras em conjunto com robôs. Um dos mitos do mercado é o de que esses sistemas seriam difíceis de programar. Entretanto, hoje, os sistemas são configurados, em vez de programados.

A proposta, destacou ele, foi desmistificar o uso de câmeras em conjunto com robôs. Um dos mitos do mercado é o de que esses sistemas seriam difíceis de programar. Entretanto, hoje, os sistemas são configurados, em vez de programados.

Uma das principais aplicações dessas soluções na indústria é chamada de Bin Picking, na qual o sistema de visão faz a localização (via scanner) de partes e peças in box (recipientes) com tecnologia 3D e passa as coordenadas para o robô de qual peça está mais favorável na pilha para ser retirada naquele momento.

A retirada de peças in rack é outro sistema bastante utilizado na indústria automotiva. Com tecnologia convencional, o rack tem que ser muito bem construído para garantir o correto posicionamento da peça para retirada pelo robô, o que exige investimentos maiores. Com o sistema de câmera, consegue-se minimizar o custo de construção do rack. A câmera vai ajudar o robô a fazer inclusive pequenas correções de curso (ângulo, por exemplo), para fazer a pega correta da peça no rack.

Outro exemplo de tecnologia é a visão acoplada a sistemas 2D de localização de peças. Faz-se o alinhamento das coordenadas da câmera para coincidir com sistema de coordenadas do robô e para determinar a peça que se quer pegar, basta ‘pintá-la’, como se estivesse no paintbrush. O software vai determinar os contornos da peça para que o operador faça a pega quando precisar. Há ainda um sistema no qual a câmera localiza o contorno das caixas no pallet e direciona o trabalho de despaletização.

Ricardo Simonacci, gerente nacional de Produto da Divisão Industrial de Segurança da SICK falou sobre as preocupações envolvendo o aspecto da segurança na colaboração homem-robô.

Ricardo Simonacci, gerente nacional de Produto da Divisão Industrial de Segurança da SICK falou sobre as preocupações envolvendo o aspecto da segurança na colaboração homem-robô.

A questão da segurança do trabalhador é tratada tanto na CLT (Consolidação das Leis do Trabalho) quanto por normas técnicas e regulamentadoras, elaboradas por instituições como ABNT, IEC, ISO e Ministério do Trabalho.

De acordo com Simonacci, toda indústria é obrigada por lei a fazer a apreciação do risco do equipamento, seja ele uma máquina ou um robô. Essa apreciação precisa levar em conta alguns parâmetros, como severidade do dano, tempo de exposição ao perigo e a possibilidade de evitar o dano.

Uma das soluções utilizadas nas empresas para aumentar a segurança é o scanner de segurança. Simonacci explica que através dessa tecnologia e de um software intuitivo e amigável a empresa consegue definir áreas de alarme. Dessa forma, pode-se diminuir a velocidade do robô ou até mesmo pará-lo, dependendo da aproximação de uma pessoa.

Segundo o especialista, seja a solução um robô colaborativo, cooperado ou de porte industrial, a segurança tem que prevalecer, portanto, é necessário seguir as normas e procedimentos que dizem respeito a esse aspecto.

Computação em nuvem

Em sua palestra, Alessandro Ramalho dos Santos, gerente de Engenharia e Suporte da WAGO falou sobre os “Benefícios de integrar dados de chão de fábrica à nuvem utilizando protocolos padrão de IoT”.

Ele iniciou dizendo que no mundo dos negócios a informação tem que estar disponível a qualquer momento e em qualquer lugar e precisa ser visualizada por meio de qualquer dispositivo. Essa disponibilidade é possível via computação em nuvem (cloud computing) – uma forma de computação baseada na internet que fornece recursos de processamento e de dados compartilhados para computadores e outros dispositivos, sob demanda.

Ele iniciou dizendo que no mundo dos negócios a informação tem que estar disponível a qualquer momento e em qualquer lugar e precisa ser visualizada por meio de qualquer dispositivo. Essa disponibilidade é possível via computação em nuvem (cloud computing) – uma forma de computação baseada na internet que fornece recursos de processamento e de dados compartilhados para computadores e outros dispositivos, sob demanda.

Usar o serviço de nuvem pode gerar benefícios como: disponibilidade da informação; redução de infraestrutura (ativos, licenças, etc.); flexibilidade para pagar pelo que se usa; poder de escolher o serviço mais adequado ao seu negócio; grande opção de plataformas de nuvem e ferramentas de análise.

Existem vários protocolos que permitem levar dados do chão de fábrica para a nuvem, como HTTP, CoAP, XMPP e AMQP. Entretanto, um dos mais relevantes protocolos de IoT atualmente é o MQTT, que foi criado pela IBM em 1999. Baseado em eventos, sem pooling, o MQTT permite conexão com os mais tradicionais serviços de cloud (Azure, Amazon, BlueMix, etc.) e tem encriptação de dados com TLS (a versão mais atual de criptografia).

O MQTT é baseado no conceito de publisher/subscriber (assinatura). As mensagens são organizadas em tópicos. O publisher (emissor) e o subscriber (receptor) são conectados a um broker (servidor que organiza as mensagens e garante a disponibilidade da informação). Uma das aplicações bastante utilizadas é a transferência de informações de telemetria (coleta de dados e medição). Digamos que o publisher publique valores como temperatura e umidade. Essa informação chega no broker que organiza a mensagem e irá encaminha-la para cada assinante do tópico (os subscribers). Pelo sistema de assinatura, cada participante assina os tópicos que lhe interessam e recebem as informações disponibilizadas entro desses temas.

A WAGO informa que possui o protocolo MQTT embarcado nos seus controladores da família PFC, que já estão preparados para atender aos desafios promovidos pela Indústria 4.0. Esses equipamentos disponibilizam recursos como banco de dados incorporado; comunicação com diversos protocolos industriais (Ethernet, Modbus, etc.) e software de programação aberto. “Basta o usuário ter um controlador WAGO da família PFC que ele já está mais perto da nuvem”, comenta Alessandro Santos.

De posse de um referido equipamento, é preciso seguir alguns passos para se conectar à nuvem, conforme explica o executivo: “O que precisa fazer é muito simples: escolher o serviço de nuvem e configurar o servidor, ou seja, colocar o endereço de IP dele. O servidor de nuvem vai fornecer uma ID (identidade) e uma chave que o usuário vai colocar e pronto, o controlador estará conectado à nuvem. E, para que o usuário possa mandar as informações para a nuvem nós temos blocos prontos que fazem isso”.

Integração de sistemas

Rodrigo Rodrigues, coordenador de Desenvolvimento de Novos Negócios da WAGO apresentou histórias de sucesso que resultaram em redução dos custos de integração e otimização do consumo de energia por parte dos clientes.

Existem áreas diferentes dentro de uma mesma indústria, inclusive com demandas diferentes. Para trabalhar em sintonia, existe a necessidade de integrar o sistema de gestão. No entanto, a integração de equipamentos do chão de fábrica nesses sistemas nem sempre é uma tarefa fácil.

Existem áreas diferentes dentro de uma mesma indústria, inclusive com demandas diferentes. Para trabalhar em sintonia, existe a necessidade de integrar o sistema de gestão. No entanto, a integração de equipamentos do chão de fábrica nesses sistemas nem sempre é uma tarefa fácil.

Um aspecto abordado por Rodrigues envolve a solução Pick-to-light, desenvolvida pela WAGO em conjunto com parceiros e que auxilia no aumento da produtividade e na redução de retrabalho.

A solução Pick-to-light consiste em prateleiras com indicação luminosa e uma série de sensores que mostram para o operador qual produto ele tem que pegar e na ordem correta, para evitar retrabalho ou erro no momento da montagem.

Existem alguns desafios comuns para implementar uma solução dessa em algumas empresas. Primeiro, as linhas de montagem com Pick-to-light devem ser fáceis de estender e modificar; tem que haver a possibilidade de mudança no programa de produção; é preciso fácil integração com sistemas SCADA existentes e, por fim, tem que haver planejamento de produção simplificado e manutenção de estoque reduzida para que tudo funcione bem.

Rodrigues detalhou um case de uma grande montadora de veículos que queria implementar o sistema, mas tinha dificuldades justamente para vencer essas barreiras apresentadas. A WAGO, em conjunto com seus parceiros, entregou uma solução completa, com painel com controlador, módulos de entrada e saída para coletar sinais, fez toda a programação via parceiros e tudo foi integrado ao sistema de gestão da montadora.

Foi uma solução simples, fácil e rápida, quase plug and play.

Rodrigues destaca que a solução de automação WAGO é modular, o que permite conectar diversos tipos de módulos com funções diferentes. Isso facilita a integração ou expansão da solução de acordo com a necessidade. Os benefícios para a montadora foram: redução dos custos de retrabalho; linha de montagem flexível e versátil; redução de falhas na montagem e fácil integração com o sistema de gestão da montagem final.

Outro case envolve um fabricante de chocolates que queria fazer medição individualizada do consumo de energia das máquinas, monitorar relés e disjuntores de cada subestação, monitorar o consumo de utilidades, reduzir o consumo de energia e criar um benchmarking mundial em suas plantas.

A solução apresentada pela WAGO foi um módulo de medição de energia, que age como multimedidor e pode ser inserido no barramento. Uma vez que o módulo está no barramento e existe um controlador de rede atrelado a ele, os dados de energia podem ser enviados via rede e tudo por ser integrado isso a um sistema supervisório de forma rápida e prática. Os benefícios foram: transparência do consumo de cada planta; comparação de performance entre plantas; identificação real do consumo de cada equipamento; detecção de vazamentos (monitoramento das utilidades) no início; precisão na medição de energia; redução do consumo de energia, água e gás e flexibilidade – medição de energia e controle de processo na mesma plataforma.