Equipamento precisa contar com um plano de manutenção adequado às suas características e também ao ambiente onde funciona.

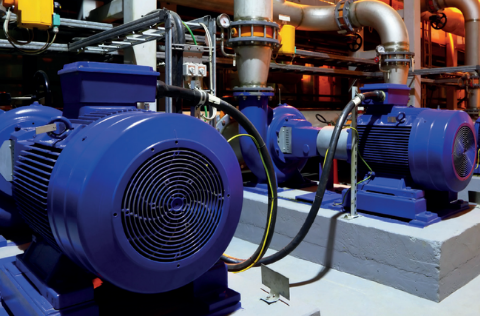

Presente em praticamente todo tipo de indústrias e oficinas, o motor elétrico constitui um elemento fundamental para o bom andamento do processo produtivo. Justamente por essa importância, trata-se de um equipamento que não pode ser negligenciado.

Além da correta especificação e instalação, os motores precisam receber a devida manutenção a fim de trabalhar dentro dos melhores parâmetros de rendimento e evitar quebras. É importante ressaltar que equipamentos desbalanceados podem ainda consumir mais energia durante sua operação.

Naturalmente, todo o trabalho de manutenção de motores precisa ser feito por pessoal especializado e sob certas condições. “É fundamental observar as recomendações dos fabricantes ao realizar intervenções, seguir os procedimentos especificados e sempre utilizar peças originais”, orienta Daniel Eidelwein (foto), diretor de Vendas América do Sul da WEG Motores.

Nesta entrevista o executivo responde a diversas questões envolvendo a manutenção de motores, como periodicidade adequada, cuidados a serem tomados e sinais a serem considerados.

“É possível ter motores aplicados em situações bastante críticas sem problemas”, adianta Eidelwein. Basta tomar as devidas providências. Confira a seguir a entrevista completa com o executivo da WEG Motores.

QUAL A IMPORTÂNCIA DE SE FAZER A MANUTENÇÃO ADEQUADA DOS MOTORES ELÉTRICOS?

Daniel Eidelwein – Considerando que 68% de todo o consumo de energia elétrica na indústria brasileira (tendo como fonte o Procel) é por motores elétricos, temos a dimensão da importância desses equipamentos na produção nacional. Em alguns segmentos, como o têxtil, este valor chega a ser 98% de todo o consumo de energia elétrica pelos motores. Em termos de consumo geral, somente os motores elétricos da indústria são responsáveis por 24,5% do consumo nacional de energia elétrica. Sobre os motores elétricos recai uma grande responsabilidade na área produtiva, sem contar as diversas funções nas instalações prediais, eletrodomésticos e equipamentos em todos os outros segmentos fora da indústria. Assim, sua adequada manutenção é condição básica para a confiabilidade e continuidade operacional. Mas um ponto fundamental, antes de se pensar em manutenção, é a correta especificação dos motores elétricos à sua função. Existem diversas aplicações com ambientes limpos ou sujeitos a contaminações severas, baixas e altas temperaturas, regimes de operação variáveis e fixos, operação contínua ou várias partidas ao dia, enfim, uma gama grande de possibilidades. O primeiro passo é especificar o motor correto para a aplicação, pois do contrário não adianta ter a manutenção mais especializada: mesmo assim quebras poderão ocorrer. Como exemplo, em uma aplicação exposta à maresia ou vapor, se os motores não tiverem um plano de pintura e grau de proteção adequados, nunca se obterá um MTBF adequado (Tempo Médio Entre Falhas – traduzindo). Em segundo passo, uma correta instalação é fundamental, seja o alinhamento mecânico com a máquina acionada, seja com o sistema de proteção na alimentação de energia. Com a entrada em operação dos motores, é fundamental ter os operadores treinados e também um plano de manutenção adequado às características do motor e do ambiente em que opera. Todos estes pontos em conjunto, se bem observados, vão conferir uma vida útil adequada aos motores elétricos, sem sobressaltos.

TODOS MOTORES PRECISAM PASSAR POR MANUTENÇÃO EM ALGUM MOMENTO OU DEPENDE DA APLICAÇÃO A QUE ELES SÃO SUBMETIDOS?

Daniel Eidelwein – Aplicações mais severas podem gerar mais necessidade de manutenção se não forem observados os pontos destacados anteriormente: a especificação e a instalação. É possível ter motores aplicados em situações bastante críticas sem problemas. Uma analogia pode ser feita com uma estrada de muita lama – estas podem ser perfeitamente frequentadas por veículos para este tipo de terreno, mas se rodar com um carro desenhado para o asfalto, os problemas serão frequentes. Com motores elétricos é a mesma coisa, existindo uma variedade grande de especificações, de acordo com as aplicações, e esta combinação deve ser adequada.

POTÊNCIA – QUAL A PERIODICIDADE RECOMENDADA PARA EXECUTAR A MANUTENÇÃO?

Daniel Eidelwein – Depende da criticidade da aplicação, da rotina operacional e também do tipo de motor. Por exemplo, um motor de corrente contínua que tem elemento de desgaste, como as escovas, precisa ser frequentemente acompanhado, situação que não é tão necessária como em um motor de corrente alternada com rolamentos blindados, que neste caso dispensa até a relubrificação. Mas uma inspeção básica, também chamada inspeção sensitiva, que avalia a percepção – sem instrumentos, quanto a vibração, ruído, temperatura e visual deve ser realizada sempre, seja por operadores ou equipe de manutenção. Inspeções mais elaboradas, com instrumentos de testes elétricos e vibração são recomendadas aos equipamentos mais críticos do processo e também àqueles que, em caso de falha, possam ter elevados custos de recuperação. Estas ações estão hoje muito mais acessíveis com os avanços da Indústria 4.0. A WEG, por exemplo, possui o WEG Motor Scan, que proporciona um monitoramento completo levando efetividade e qualidade ao processo.

INDEPENDENTEMENTE DE PRAZOS, QUAIS OS SINAIS QUE INDICAM QUE UM MOTOR PRECISA DE MANUTENÇÃO?

Daniel Eidelwein – O que é possível identificar na inspeção básica citada anteriormente, ou na instrumentada, são pontos fundamentais. Complementa-se ainda as indicações ao operador, com possíveis variações fora da faixa de trabalho normal ou mesmo desarmes – destacando que, muitas vezes, o motor acaba sendo uma consequência de outros problemas e atua como um fusível no sistema, necessitando de uma análise ampla dos equipamentos no seu entorno.

QUAIS OS RISCOS E PROBLEMAS DECORRENTES DA FALTA DE MANUTENÇÃO?

Daniel Eidelwein – Falta de confiabilidade no processo e custos excessivos em manutenção corretiva, além da perda de produção.

COMO É FEITA A MANUTENÇÃO, NORMALMENTE? ESSE SERVIÇO ENVOLVE SOMENTE A LIMPEZA DO CONJUNTO OU EVENTUALMENTE PODE SER NECESSÁRIA A SUBSTITUIÇÃO DE PEÇAS/COMPONENTES?

Daniel Eidelwein – Há peças com vida útil limitada, sendo os rolamentos os mais comuns por estarem em basicamente todos os motores, à exceção dos que possuem mancais de deslizamento. Os rolamentos podem exigir trocas mais frequentes, mas um motor bem especificado, alinhado e com um adequado plano de lubrificação prolonga em anos esta necessidade. Rotinas preventivas de limpeza ou ajuste de componentes podem ser necessários a depender da aplicação e tipo de motor, sendo variáveis em função da gama de combinações possíveis. Fundamental observar as recomendações dos fabricantes ao realizar intervenções, seguir os procedimentos especificados e sempre utilizar peças originais – “o barato sai caro”, pois normalmente a vida útil dos componentes não é a mesma. A WEG possui o CTC – Centro de Treinamento de Cliente e possui uma ampla gama de treinamentos, com capacitações importantes para quem especifica, opera e faz manutenção dos motores elétricos, além de seus acionamentos. Mais detalhes podem ser encontrados no site www.weg.net.

POTÊNCIA – HÁ CASOS EM QUE O MOTOR PRECISE SER REMOVIDO PARA A OFICINA OU TODO O TRABALHO PODE SER FEITO NO PRÓPRIO LOCAL DE INSTALAÇÃO?

Daniel Eidelwein – Ações mais simples como testes elétricos, medições e ajustes de componentes podem ser feitos em campo. Mas para revisões maiores a recomendação é realizar em oficina, sempre observando os procedimentos recomendados pelo fabricante. É sempre recomendado buscar por uma assistência técnica autorizada do fabricante, pois ela possui capacitação, critérios de inspeção e testes padronizados, além de estrutura e peças originais para recuperar o motor a sua condição de projeto.

QUEM ESTÁ HABILITADO PARA FAZER ESSE TIPO DE MANUTENÇÃO? QUE CUIDADOS PRECISAM SER TOMADOS PARA ESCOLHER O PROFISSIONAL OU OFICINA QUE IRÁ FAZER A MANUTENÇÃO?

Daniel Eidelwein – Profissionais com formação e/ou treinamento na manutenção a realizar, sejam mecânicos ou elétricos, são fundamentais. Destacando a capacitação em NR-10 e imprescindível em Equipamentos Ex (à prova de explosão) quando esta for a especificação dos motores – estes requisitos são facilmente encontrados nas assistências técnicas autorizadas. Ao realizar a manutenção, sempre procurar a causa da falha – quando manutenção corretiva – e corrigir para evitar novas ocorrências.

EXISTE UM ‘LIMITE’ DE MANUTENÇÕES QUE UM MOTOR PODE RECEBER, OU SEJA, EM QUAIS SITUAÇÕES PODE SER RECOMENDADA (POR QUESTÕES FINANCEIRAS OU TÉCNICAS) A SUBSTITUIÇÃO DO EQUIPAMENTO, EM VEZ DA MANUTENÇÃO?

Daniel Eidelwein – A avaliação mais comum, se compensa ou não recuperar um motor elétrico, ocorre geralmente quando há a queima do mesmo. Nestes casos, o custo de recuperação é elevado e deve ser observada a eficiência do motor. Se há opções de utilização de motores elétricos mais modernos e mais eficientes, a economia em energia deve ser avaliada e pode facilmente compensar a decisão pela substituição do motor, principalmente em operações contínuas.

QUAL A RELAÇÃO ENTRE A MANUTENÇÃO DOS MOTORES E O CONSUMO DE ENERGIA? EQUIPAMENTOS SEM MANUTENÇÃO PODEM CONSUMIR MAIS ELETRICIDADE?

Daniel Eidelwein – Motores desalinhados, desbalanceados, com rolamentos avariados consomem mais energia. Mas mesmo que tudo isto esteja correto, é possível também haver grande desperdício de energia se o motor tiver um nível de eficiência ultrapassado. Dependendo do número de horas de operação, a substituição pode ser muito vantajosa. Isto permite renovar o parque fabril e a economia de energia para o investimento. A WEG possui uma ferramenta que auxilia nesta avaliação: See+ (https://www.weg.net/see+/pages/regua.jsp)

Como o uso de CCMs inteligentes pode aumentar a eficiência e diminuir os custos de manutenção?

Resposta de Estevão dos Santos Gedraite, engenheiro de desenvolvimento de negócios da área de Services de Distribution Systems da Siemens:

O uso de tecnologias inteligentes permite, em primeiro lugar, termos transparência operacional da nossa planta e tomarmos decisões baseadas em dados. Sem essa transparência é complicado resolver qualquer problema sistêmico ou intermitente, visto que nem todas as variáveis são analisadas e isso pode levar a uma conclusão errada sobre as causas dos problemas, e, pior, sugerir investimentos que não representam melhora alguma no sistema estudado.

O uso de um CCM inteligente como o Sivacon S8+ permite que dados das gavetas e cargas, por exemplo motores, sejam analisados antecipadamente e que sejam identificados problemas muito antes que eles aconteçam ao perceber anomalias na operação. Essa inteligência no CCM também pode ajudar a identificar situações de risco com extrema antecedência, evitando paradas não programadas. Especificamente no motor, também é possível monitorar a vibração através do portfólio dedicado CMS, capaz de prever falhas baseado na vibração destes.

Vale ressaltar que mesmo ativos críticos mais antigos que não são dotados de comunicação ou inteligência são possíveis de receber essa inteligência, seja localmente ou através de uma conexão em nuvem com o Mindsphere ou aplicativos como o NXPowerMonitor e mais importante que a efetiva ação dessas tecnologias depende da correta instalação desses sistemas, o qual fazemos dentro da Customer Services da Siemens. Existem painéis com mais de 30 anos que receberam uma inteligência e hoje ajudam empresas a tomar as decisões corretas e otimizadas.

Essa aplicação correta e a abordagem consultiva, identificando os problemas e personalizando o nosso portfólio, garante a tranquilidade e correta aplicação das tecnologias, certificando que os inúmeros dados coletados sejam ao final transformados em uma informação útil e sucinta para os clientes.

Uma resposta

Vivemos um a época que o desperdício de energia de qualquer espécie é inadmissível. Um dado muito importante é sobre o consumo de energia elétrica pelos os diversos tipos de motores, podendo chegar a impressionantes 98%, dependo do segmento industrial, como os eletro-intensivos. O hoje temos a tecnologia da eletrônica de potência dos inversores de frequência para achar o ponto ótimo de operação dos motores de indução que, todos sabemos, é uma das maiores invenções do ramo da eletricidade. Os motores de indução são verdadeiros transformadores girantes e de uma extraordinária simplicidade construtiva e baixa exigência de manutenção. Concordo que recuperar um motor elétrico pode não ser técnica e economicamente viável. Reproduzir as características originais de projeto não é trivial e deve ser por gente muita capacitada.